- 西華デジタルイメージ株式会社

- 半導体関連機器

- 自動外観検査装置 ニューロイメージングシステム

自動外観検査装置 ニューロイメージングシステム

自動外観検査装置 ニューロイメージングシステムとは

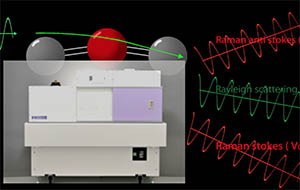

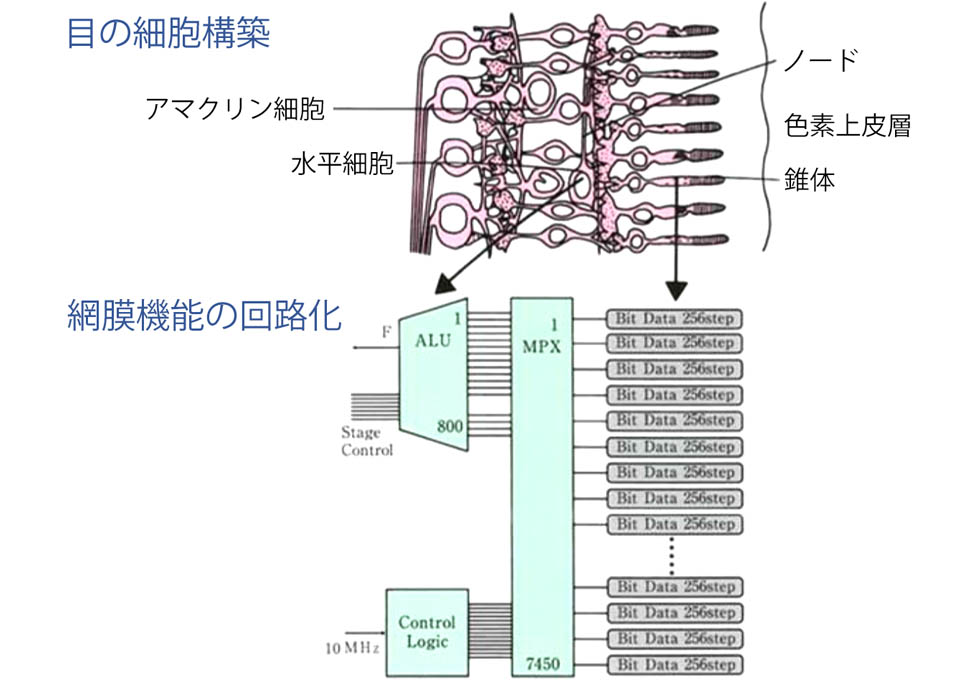

ニューロイメージングシステムとは、人間の視覚、視神経や網膜機能を構造的に分析し、電子回路に置き換えることで、極めて高い精度で対象物の表面検査を実現することを可能にした技術です。人間の錐体の数は600〜700万個と言われておりますが、それをはるかに上回る毎秒2,000万点で読み取ることで精度と速度の両立を実現しました。視細胞の中でも網膜の機能に着目し、明度の分解能を204,800段階にまで向上させることで、製品の細やかな欠陥を検出する画期的なシステムです。また、従来の目視検査では、人間の視覚は微小構造に着目する(傷検査)と色覚(色検査)がおろそかになり、また逆に色覚に注意を向けると微小構造を見逃します。この問題を、ニューロイメージセンシングはプロセッサを並列処理させることで解決しています。半導体製造時において、深い被写界深度と低コントラスト微小欠陥の可視化が可能な画期的な装置です。

特徴

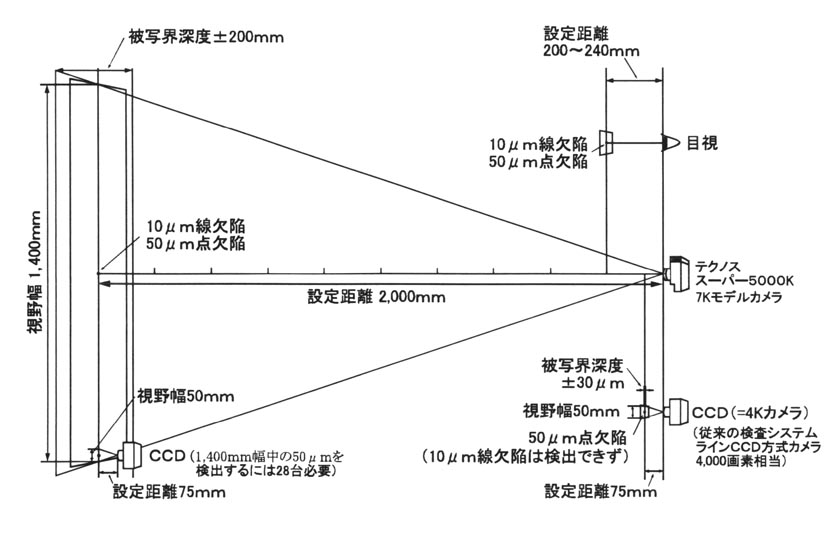

図は、人間の目とテクノス7Kニューロイメージセンシング、他の4Kカメラが縦に並んだ状態を表しています。同じ大きさの欠点が存在するときに、それを認知するためにどれだけ遠くから検知できるかを比較しています。目視では、50μmの点欠陥を認知するのに200〜240mmの距離で確認できますが、4Kカメラでは75mmまで接近しなければ欠点を認知できません。一方でテクノスの7Kニューロイメージングではシステム全体での精度が高いために2000mm離れて50μmを検知可能です。このように、遠方からでも高精度で検知可能なのが特徴です。ワーキングディスタンスを確保することができるため、この時の視野幅は1400mmとなります。4Kカメラの検査器で同様の欠点を認知するためには50mmの視野幅しか持たないため、1400mmの視野幅を確保する場合には、4Kカメラが28台必要となります。またワークを確保できるため深度も確保できるのも検査工程の大きなメリットとなります。

ラインナップ

高速・深被写界深度を実現した外観検査システムと、製造・流通など各段階の状態を追跡可能としたトレーサビリティ機能を追加したシステムがございます。

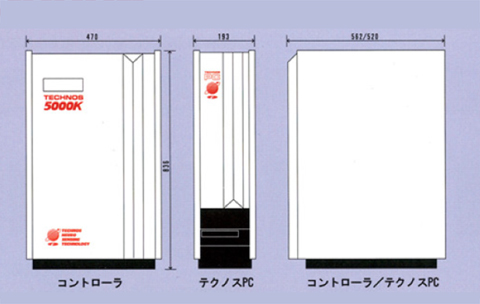

自動外観検査装置 テクノス スーパー5000K

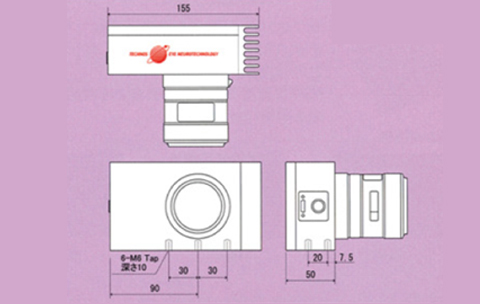

■ 超高精細カメラ 毎秒2000/1000万点(各点明度256段階)の分解能で読取り

■ コントローラー リアルタイム処理で高速読出、欠陥画像を即時転送

■ 専用PC パラメータの設定やリアルタイム出力をwin環境で実現

トレーサビリティシステム テクノスニューロトレーサー

■ 超高精細カメラ スーパー5000Kシステム同様の画像入力を実現

■ トレーサビリティシステム 超高精細画像の、各プロセスでの画像の読み出しにより、どの段階でのエラーかを追尾可能なシステム

■ 製品出荷段階の品質保証に最適なシステム

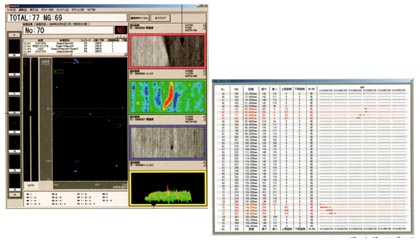

ソフトウエア

解析ソフトウエア

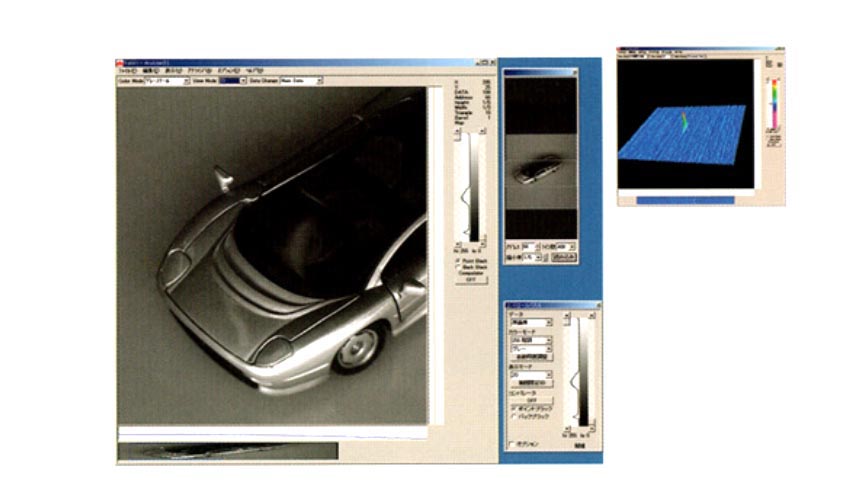

取得した高精細画像をオンライン検査するためにパラメータの設定などを行うための解析用ソフトは、検査対象の取り込みデータに対しオリジナルのグレースケール画像の他に偽色による2D、3Dによる強調表示を可能にします。閾値設定後の欠陥切り分け表示や明度調整によるシミュレーションなどの機能を所有しています。

■ 操作は容易でオペレーターの負荷を低減、業務効率の改善に。

■ GUIにより容易にパラメータの設定が可能

■ 欠陥画像表示とリンクしており、検査中に解析可能

欠陥画像表示ソフトウエア

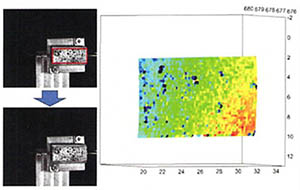

設定されたパラメータに従い、検査を迅速に実施、リアルタイムで検査画像と欠陥情報を表示するソフトウエアです。結果画像はわかりやすい色分けで表示されるために直感的に判断できるようになっています。検査員の作業効率の向上に大きく寄与します。

■ リアルタイムで欠陥画像を表示

■ 過去に発生した欠陥情報を総合表示、欠陥発生原因の追求に

■ 解析ソフトとリンクすることで検査中の欠陥表示を実現

測定事例

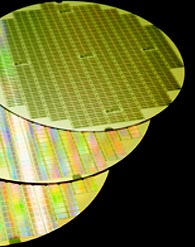

半導体関連

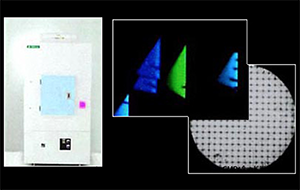

シリコンウエハ・ダイシングシート

- 300mmウエハを一面4秒で検査

- ソーマークの安定検出

- 端面エッジも検査可能

- 表面、粗目面にも対応

横スクロールでご覧いただけます。

| 主な欠陥例 | ||

|---|---|---|

|

|

|

| ピット | ムラ | クラック |

精密部品

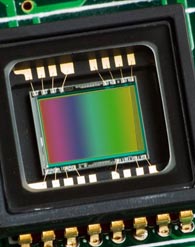

撮像素子・マイクロレンズ・ハードディスク

- サブミクロン精度での検査

- チップ状態の検査では素子面、ガラス面それぞれの検査を実現

- 深い被写界深度を活かし内面、裏面の検査を同時に可能

横スクロールでご覧いただけます。

| 主な欠陥例 | ||

|---|---|---|

|

|

|

| 異物 | キズ | 気泡 |

自動車

ボディ・ランプ・エンジン

- 深い被写界深度を活かした立体形状

- 光沢のある金属表面の検査を実現

- タイヤ表面の低コントラストな欠陥も検出可能

- ミラー・ランプなど鏡面検査にも対応

横スクロールでご覧いただけます。

| 主な欠陥例 | ||

|---|---|---|

|

|

|

| 凹凸 | タイヤ内の異物 | 汚れ |

燃料電池

セパレータ・電極・触媒層・拡散層

- 深い被写界深度を活かした凹凸形状

- 電極・外形などの外形寸法にも

- 地合変化の著しい対象にも対応

横スクロールでご覧いただけます。

| 主な欠陥例 | ||

|---|---|---|

|

|

|

| 塗布むら | クラック | スジムラ |

建築構造物等

タンク・道路・ビル

- カメラ一台による一括検査

- 立ち入りが困難な箇所でも遠方から検査可

- 道路の表面データのトレーサビリティ

横スクロールでご覧いただけます。

| 主な欠陥例 | ||

|---|---|---|

|

|

|

| 石油タンク底板 | ひび割れ | ひび割れ |

システム構成品

仕様表

横スクロールでご覧いただけます。

| カメラ部 | コントローラ部 | ||

| 光学系 | 50mm F2.8 | カメラインターフェース/PCインターフェース | バイナリパラレル独自方式10bit |

|---|---|---|---|

| 撮像方式 | 3次元方式 位置(X)明度(Z)同時読み取り 位置・時間(Y)展開方式 |

映像信号モニタ | BNCコネクタ(アナログ映像信号、同期信号) |

| 分解能 | 位置(X軸)7450等分、明度(Z軸)256段階 位置・時間(Y軸)無制限 |

OK/NG信号出力タイミング | 検査終了後 検査中リアルタイム出力 ロータリーエンコーダ同期シフト出力 |

| 切断速度 | 2600スキャン/秒(41600スキャン/秒相当) | ||

| 基本クロック | 20MHz | ||

| インターフェース | CameraLink Base | ||

| 欠陥検出処理 | 最大4並列 | ||

| 総合仕様 | |||

| 設置条件 | 温度範囲10℃〜40℃、湿度50%〜80% | ||

| 電源条件 | AC100V ±5%、50/60Hz | ||

| 重量< | カメラ部1.5kg、コントローラー部70kg、PC35kg(仕様によって異なる) | ||